Industrie 4.0 – Alles redet (mit allem)

Wie wurde vor zwanzig Jahren gearbeitet? Da ist doch kein Stein auf dem anderen geblieben … war’s das mit der Digitalisierung der Arbeitswelt? „Nein, wir sind schon mittendrin im neuen Paradigma Industrie 4.0!“ befindet Automatisierungsexperte und WIFI-Trainer Ing. Franz Langwieser.

Ist die „Industrie 4.0“ eine Revolution oder eine Evolution?

Eine Evolution mit revolutionären Auswirkungen. Computer und Internet als Werkzeuge verwendet die Wirtschaft

ja schon längst. Technologien wie Cloud Computing und hoch entwickelte Software bringen nun große Datenumfänge und Rechenleistungen für alle Betriebsgrößen und über alle Stufen der Wertschöpfungskette. Das schafft Potenziale.

Welche?

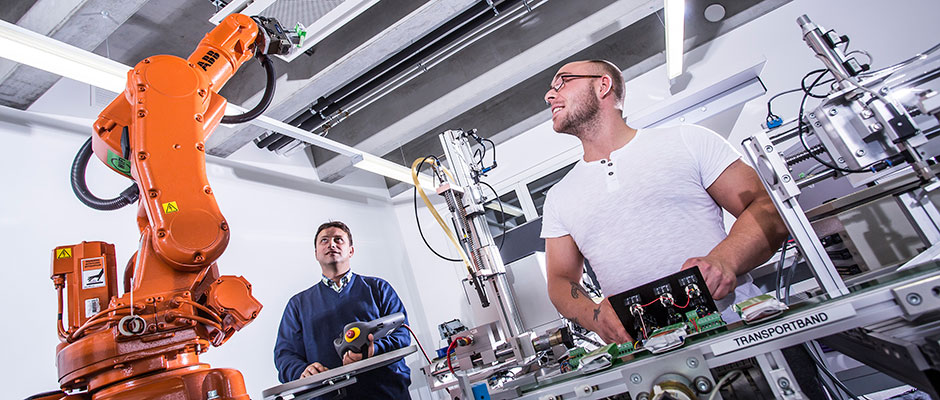

In der Industrie 4.0 redet alles mit allem: Fertigungsanlagen, Lagersysteme, Betriebsmittel, Rohteile, Produkte – alles ist per Sensoren und Near Field Communication miteinander vernetzt. Und das nicht nur in einer Firma. Der Datenstrom bezieht tendenziell auch Lieferanten und Logistik mit ein und schließlich sogar das fertige Produkt und seinen jeweiligen Funktions- oder Wartungsstatus beim Kunden. Das eröffnet eine neue Dimension für die Optimierung der Produktivität – aber auch ganz neue Angebote, etwa im Kundenservice.

Was bedeutet das automatisierungstechnisch im Ergebnis?

Vom Planer oder Lieferanten weg bis zum Kunden haben wir zunehmend integrierte Systeme, die sich in einem noch nicht gekannten Ausmaß selbst steuern und optimieren. Künftig „sagt das Produkt selbst“, was es braucht und sucht sich seinen optimalen Weg durch die Produktion.

Wann kommt die „Industrie 4.0“?

Die „Baustelle Industrie 4.0“ ist längst eröffnet. Wir stehen mittendrin.

– Ein Rohling, der die Anlage informiert, wie er zu schleifen ist.

– Ein Ersatzteil, das seine Versandadresse schon auf dem Chip trägt.

– Eine Verpackung, die am Förderband anmeldet, womit sie zu füllen ist.

– Eine Fertigung, die selbst die wirtschaftlichste Alternative findet, wenn eine Anlage gerade überbelegt ist.

– Ein Auto, das Wartungsinformationen direkt an die Werkstatt oder den Hersteller übermittelt.

Wenn alle Anlagen und Funktionen in einem Betrieb über Datenströme miteinander vernetzt sind – was bedeutet das für Planer und Instandhalter?

Dass sie selbst hochgradig vernetzt zu arbeiten haben. Früher hat der Techniker sein Ding gemacht, so wie der Beschaffer oder der Kalkulant. Die Abstimmung ist oft mehr über Erfahrungswerte passiert als über nahtlose Kommunikation. Heute sehen sich Planer und Instandhalter in Teams, in denen man gemeinsam die gesamte Wertschöpfungskette optimiert. Galt bisher systematisches Arbeiten als die Kardinaltugend, tritt im Zeitalter datenbasierten condition monitorings der systemische Ansatz ins Zentrum: Alle produktiven Ressourcen

werden im System gesehen – inklusive der entscheidenden und handelnden Personen selbst. Wurde bisher

nach fixen Zeitintervallen gewartet, geschieht das zunehmend nach errechneten Risiko-Indizes.

Was bedeutet das für die Aus- und Weiterbildung?

Karriere werden in diesem Umfeld Techniker/innen machen, die versiert sind in Steuerungstechnik, Datenanalyse

und Programmierung. Und vor allem: die gelernt haben, über Abteilungen und Ressorts hinweg zur Optimierung

beizutragen. Muss künftig also jeder alles können um mit jedem reden zu können? – „Das nicht,“ präzisiert Langwieser, „ vielmehr gewinnt Methodenwissen enorm an Bedeutung: Das heißt, essenzielle Zusammenhänge auf andere Bereiche übertragen zu können.“

Man könnte auch sagen: praktische Fertigkeiten in breite Kompetenzen zu überführen.